上期的答案:

在将潜在过程能力指数Cp时,我们通常使用的值会包括1,1.33,1.67等,这是为什么呢?大家可以通过下图对以上问题有一个了解。

CPK来源于6西格玛管理(6σ),CPK值为0.67、1.0、1.33、1.67分别反映的是西格玛水平的2、3、4、5水平等级。在西格玛水平中,1代表能力过小,2代表能力不足,3代表能力尚可,4代表能力充足,5、6代表能力过剩。所以CPK值定位0.67、1.0、1.33、1.67并不是随意定的,是与6σ水平等级的2、3、4、5水平等级相对应的

之前的两期就过程能力的概念和计算方式进行了介绍,本期我们就会以实际的例子结合Minitab软件与大家分享实际工作中我们如何计算过程能力以及相关的输出如何理解。

目前介绍的过程能力均是计量数据的过程能力,至于技术数据的过程能力将会在今后的介绍中阐述。

例:

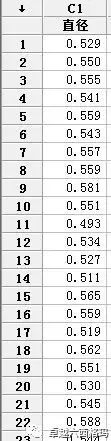

一家线缆制造商希望评估线缆的直径是否符合规格。线缆直径必须为 0.55 + 0.05 cm 才符合工程规格。分析员评估过程的能力以确保其满足客户的要求,即Cpk为 1.33。分析员每小时从生产线中取 5 根连续的线缆作为一个子组,并记录直径。数据如下图:

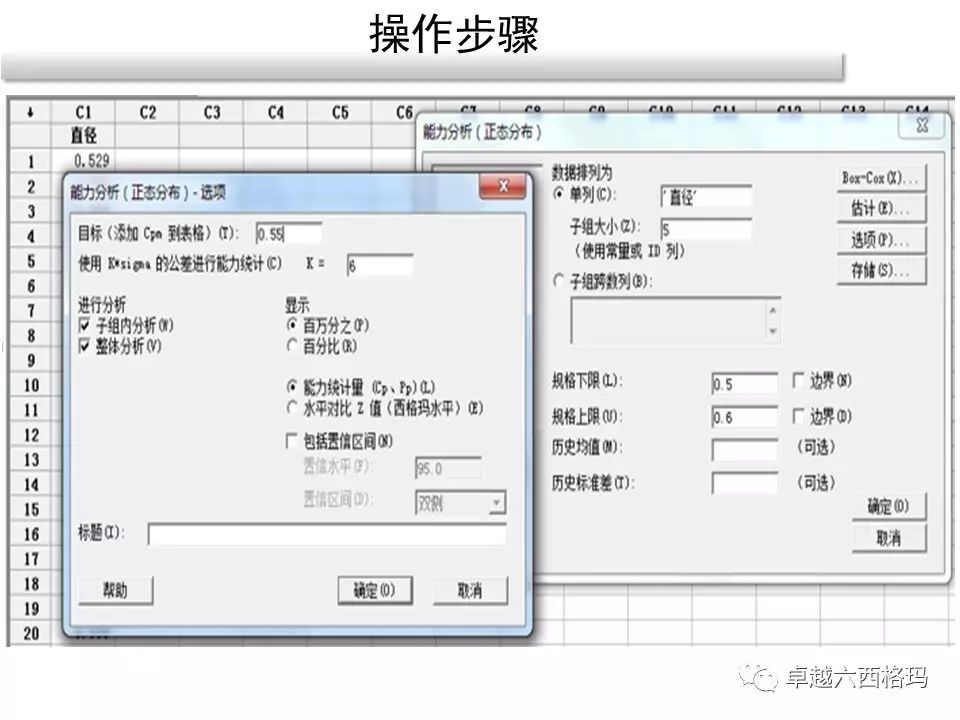

本例中涉及的数据是线缆的直径,属于计量数据。我们需要评估其过程能力是否满足客户的要求,因此,需要对该过程中的数据进行过程能力分析,以确定该过程的能力是否符合了客户的要求。操作步骤如下:

结果如下图所示:

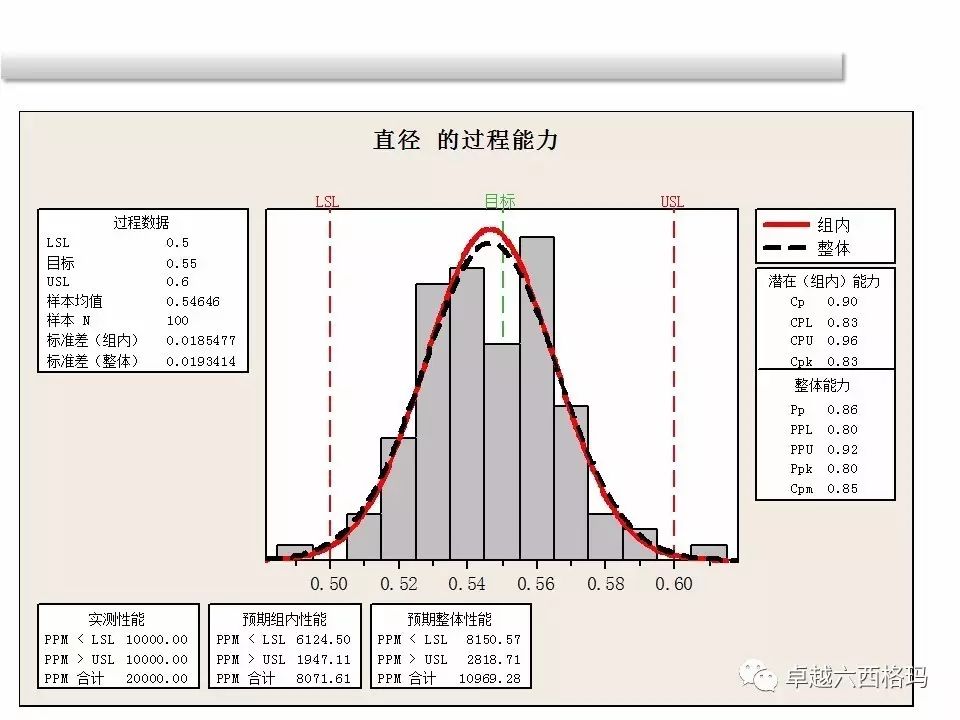

结果分析:

您可以看到过程平均值 (0.54646) 略小于目标 (0.55)。并且分布的两个尾部都落在规格限之外。这意味着,有时会发现某些电缆直径小于 0.50 厘米的规格下限或大于 0.60 厘米的规格上限。

Ppk指数表明过程生产的单位是否在公差限内。此处,Ppk 指数为 0.80,表明制造商必须通过减少变异并使过程以目标为中心来改进过程。显然,与过程不以目标为中心相比,过程中的较大变异对此生产线而言是严重得多的问题。

这里,整体就是忽略掉组间的差异,不管是否稳定过程,都具有参考意义。与分组方式、子组大小无关,只要总体数据没变,怎么排列都行。在此输出结果中就表现为Ppk值(也可以理解为子组数为1,计算后得出的Cpk值);在图形输出上就是黑色虚线展示的图形;

组内则考虑组的差异,只有在稳定过程的情况下才有参考意义。标准差的计算公式是基于稳定过程来计算的,与子组大小有关。在此输出结果中就表现为Cpk值;在图形输出上就是红色实线展示的图形;

同样,PPM 合计(实测性能)为20000,说明了在实测的数值中,经过计算超出规格限的产品实际不合格率为每百万部件中有20000个部件不合格;PPM合计(预期整体性能)是其受关注的特征在公差限之外的百万分数部件数 (10969.28)。这意味着根据现有数据,我们可以预测:每一百万条线缆中大约有 10969 条不符合规格要求。

通过以上分析。得出结论:制造商未满足客户的要求,应通过降低过程变异来改进其过程。

从以上的实例可以看出:

在我们进行过程能力计算的过程中,除了可以了解目前过程的状态(比如:过程能力指数、现有数据的合格率等)之外,我们还可以对未来的趋势进行预测,比如:可以预测未来过程输出产品的合格率会是多少。但前提是,我们研究的过程是处于稳定状态。这也是六西格玛统计的预测功能的一种体现,当然,在其他的统计领域还会有其他的预测功能体现。

至于用何种方法确定过程是否处于稳定状态,还是之前我们提到的控制图,这在以后会进行介绍。

问题:

在以上Minitab统计后输出的结果,其中的CPU/CPL有有什么意义呢?这和CPK又有什么不同?

学习六西格玛请添加老师微信:newlifes008